涂装电泳流痕综合管控及治理

时间:2022-12-26

在汽车涂装生产工艺中,电泳工序是对后续防腐起到最主要作用的工序,在用户使用过程中起到持久防锈蚀作用。焊装工序进入涂装工序的白车身需要进行清洗、浸泡、磷化、电泳、冲洗,外表面油污可以全部清理干净。由于车身结构、装焊折边胶或前处理电泳工序参数设置及喷淋压力问题,在车身折边或空腔缝隙中由于表面张力影响会残留一定量的油污、脱脂液、磷化液、电泳液等液体的混合物,尤其是在包边缝隙部位,无法排出,即使经过电泳后水洗也很难清洗干净,电泳后因车身温度升高,包边缝隙内液体急剧沸腾,从包边缝隙内外溢出来,就形成电泳二次流痕问题。

因混合液体多为清洗不彻底的物质,因此二次流痕均为发黄发黑等外观,对电泳漆膜外观质量有影响,需要对二次流痕部位进行打磨处理,打磨后电泳漆也打磨掉,有锈蚀风险。喷涂油漆后会造成油漆漆膜遮盖不良,漆膜不平等质量缺陷,需要进行油漆修补处理。

.

.

2019年9月,涂装工厂发现机盖部位批量出现电泳烘烤后二次流痕现象。经确认,二次流痕基本出现在机盖两侧部位,且该部位二次流痕情况持续存在,频繁出现。出现的二次流痕状态大小长短不一,程度情况轻重不一,缺陷主要集中在机盖下边沿。

涂装厂生产主线采用B1B2紧缩工艺,电泳后直接喷涂面漆,因此对电泳漆膜外观要求较高。电泳工艺路线为:预清洗→热水洗(半浸)→预脱脂(喷淋)→脱脂(浸)→1*水洗(喷)→2*水洗(浸)→表调(浸)→磷化→3*水洗(喷)→4*水洗(浸)→循环纯水洗1(喷)→循环纯水洗2(浸)→新鲜纯水洗(喷)→磷化膜检查→阴极电泳(全浸)→UF1(喷)→UF2(浸)→UF3(喷)→新鲜UF洗(喷)→循环DI水洗(喷)→新鲜DI水洗(喷)→电泳沥水→电泳烘干。

根据现场反馈情况进行电泳流痕数据统计分析,2019年9月15日一10月15日,某款车型机盖下部包边处电泳流痕发生率月平均99.22%,近乎100%,必须立即进行整改。

现场取一个流痕明显的机盖,对流痕出现部位进行拆解处理。流痕明显部位拆解后,固定几个点位流出黄色混合物。特征:1)固定点油状黄色痕迹:2)流痕为油状物:3)流痕从包边处流出,严重时滴落减震器罩;4)左侧流痕较右侧严重;5)机盖尖角无滴油。

针对以上状态做相应机理分析:1)机盖包边处存在积液,烘烤时爆沸流出;2)折边胶涂布未到包边;3)包边处流出微黄色类油状固体痕迹,4)流痕基本发生在固定包边压实不良区域;5)流痕左侧较右侧问题严重。

机盖内外板搭接处,采用折边胶进行加固,在折边胶最前端距机盖前尖角有一定距离,1cm以上,且包边未到R角时,R角处形成空腔,车身进入前处理时,水洗各道工序均无法将R角处积液排出,车身烘烤时,积液排出,成为黄黑色流痕状态,污染电泳漆膜。如折边胶断裂,形成包边空腔,涂装清洗时内外板之间的糟液进入内腔混合,烘烤时爆沸形成流痕。

3.1 焊装工序机盖折边胶打胶情况

焊装工序机盖折边胶为机器人打胶。查看现场机器人涂胶轨迹及状态,发现涂胶连续不堆积不残胶,无断裂现象。查流痕拆解车折边胶轨迹,发现涂胶均匀连续不堆积无残胶,无断裂。此原因非主要原因。

3.2 排查折边胶是否未填充到位

1)如折边胶包边后填充不良,距离R角过远,留有大量间隙,涂装入槽清洗时各种槽液混入内腔,烘烤时爆沸形成流痕。

2)涂胶折边胶状态:现场:查焊装折边胶现场状态包边距R角7~9mm,包边直径1~ 2mm。标准:包边至R角(7+1)mm,包边直径(3±1)mm。

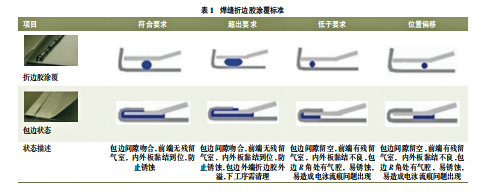

3)拆解车折边胶状态:现场:查拆解车折边胶状态,折边胶仅在内外板内侧,包边及R角处无胶。标准:如图表1所列。

.

.3.3 机盖包边间隙排查

1)如折边胶包边压实不良存在间隙,入槽时各种槽液极易混入包边;烘烤时从这些位置爆沸溢出。

2)测量点位包边位置部分间隙大于0.25mm;要求间隙≤0.1mm,均超差,判定为主要原因。

3.4 折边胶含油量检测

1)提取焊装机盖折边胶,化学分析是否含有油脂成分。

2)取4组样进行烘烤对照试验,烘烤条件:190℃,20 min,烘烤后胶品并无任何油状物析出。

3.5 折边 R角过大,积液空腔过大积攒液体较多

涂装入槽清洗时各种槽液混入内腔,烘烤时爆沸,包边中间部位和边缘部位有差异,包边大小不一,两侧较大,中间较窄(标准所有包边R角大小一致且Z向直径4mm),呈现为R角越大,间隙越大,流痕越明显。

3.6 涂装脱脂状态排查

1)预脱脂槽液:喷淋状态;喷淋效果不佳,底部喷淋未到位雾化严重;脱脂槽碱度为4.0~4.5(标准4~11),偏下限。

2)主脱脂槽液:温度、压力均满足标准,脱脂出槽无底部喷淋,仅在水洗进槽存在雾化严重的底部喷淋;碱度为4.7~5.5(标准4-11),偏下限。

3)脱脂外观效果:外表面脱脂良好,水膜连续,擦拭无油污,可以判断脱脂情况对电泳流痕问题贡献度不高。

3.7 电泳水洗效果确认

1)如电泳后喷淋效果不良,喷淋压力不足,雾化不彻底,积攒在夹缝边缘固体含量很高的混合物无法清洗,电泳烘烤时,积存物爆沸易形成流痕问题。

2)涂装工厂水洗喷嘴均为鸭嘴式喷淋,雾化效果过大(尤其为UF后水洗),实际对车身内腔冲洗效果不强,对车身表面进行处理效果不错,如循环DI水洗出槽喷淋及新鲜DI水洗喷淋雾化效果过重,车身泡沫严重、夹缝及内腔积液根本无法冲洗干净。

3)接取从机盖流出的液体仍为固体含量较高液体,此液体经烘烤后固化物与流油物质基本一致。

可以确定,机盖内腔喷淋效果不良是电泳流痕问题发生的根本原因之一。针对水洗效果不佳问题,现场进行验证,采用水管对机盖内腔进行冲水试验,共做4台车验证,采集冲水及不冲水车身各4台,烘烤后,对比机盖内腔电泳流痕情况。对比结果显示,机盖外加冲水后,电泳流痕问题明显减少至忽略不计状态。

3.8 电泳水洗后沥水情况排查

1)沥水角度较小,空腔内大部分积液无法排除;沥水时间过短,空腔内大部分积液来不及排除,积攒在夹缝内,烘烤时爆沸形成流痕。

2)检查电泳水洗后沥水工位沥水角度,沥水角度约30°,沥水效果不佳,机盖内腔大量空腔积液无法排除;抬起机盖时可接到 20-30 mL固体含量较高的空腔液。针对此问题采用调整机盖撑杆角度试验,机盖流油明显改善。同时试验过在沥水工位增加压缩空气吹机盖内腔试验,沥水不良改善效果不大。

1)针对机盖折边胶轨迹排查结果,涂胶轨迹无不良,后续正常监控即可。

2)针对机盖R角折边胶未填充到位,调整机器人涂胶轨迹,包边填充满R角,轨迹距R角改为4~5mm,胶条直径改为3~4mm,使R角部位胶填充到位。

3)机盖包边间隙排查,目前包边间隙偏大,导致电泳积液自偏大缝隙内流出,通过现场分析,对机盖内外板边缘不平整部位进行处理,调整折边压合机,优化机盖包边模状态,最终使机盖包边压合间隙≤0.05 mm。

4)折边胶含油量检测无油污,不调整。

5)脱脂喷淋状态排查结果,脱脂效果符合要求。

6)电泳后喷淋水洗不良,喷淋压力不足。解决措施为,加大喷淋压力至标准值上限,经多次现场调整优化,确认泳后水洗喷淋压力≥0.12 MPa效果最佳。

7)电泳水洗后沥液不良,主要为沥水时间不足及车身沥液角度不良;调整电泳后沥液时间为60s,根据现场设备情况,将泳后沥液角度提升2°,沥液效果比原状态提升明显。

1)改善效果:流痕消除90%。

2)有效遏制了涂装行业性问题,给解决此类问题提供了宝贵的经验。

3)有效提升了车身电泳质量及整车防腐性能。

4)有效降低了因打磨漏铁而发生严重锈蚀的风险。

5)基本无需打磨,大大提高了员工满意度。

本文针对现场不良案例现象,逐步分析排查,给出一系列涉及冲压、焊装、涂装三大工艺的问题点,并逐一进行解决控制,最终使机盖部位多发严重电泳二次流痕问题得到解决,完善了各工序不足之处,为以后遇到类似质量问题给出了解决思路,值得进行推广。

文章来源《现代涂料与涂装》