车架电泳漆膜表面粗糙问题分析与改善

时间:2023-01-05

车架采用水洗抛丸后的热轧钢板经冲压、铆接/焊接而成,车架在使用过程中条件较为恶劣,要求产品涂装后具有较高的防腐蚀性能并具有短期流转防护的耐候性能。 行业内典型的车架涂装工艺为“前处理+底面合一阴极电泳”涂装工艺或喷涂粉末涂料工艺,涂层的耐腐蚀性及耐候性满足技术要求,且符合安全环保要求。底面合一阴极电泳涂装因其安全、环保、涂料利用率高、自动化生产等优点,在车架、车厢及其他零部件涂装中已被绝大部分汽车生产厂家采用。 .

.

.

某车架涂装生产线为2008年投槽的生产线,假期结束后,生产前现场开展质量验证工作,在验证中发现部分车架电泳漆膜表面粗糙,外观存在异常。经现场调查,涂装烘干后电泳漆膜存在外观不丰满、光滑度不均匀、手感不好(用手摸有粗糙的感觉)等问题,漆膜外观不满足工艺要求,影响产品下线,严重者存在降低防腐及耐老化能力等风险,电泳漆膜表面异常严重影响产品品质达标。

.

2.1 问题调查

该涂装生产线为车架涂装线,主要生产产品为重卡车架,生产节拍为20JPH,前处理电泳为步进式,采用自行小车输送方式,一挂2~3个车架。涂装车间前处理电泳工段工艺流程:热水洗→脱脂→水洗→表面调整→磷化→水洗→纯水洗→阴极电泳→UF水洗→纯水洗→电泳烘干→下线。

一挂2~3个车架,同一挂生产的车架,进行电泳漆膜外观检测,部分电泳后车架表面存在明显的粗糙不平整问题,车架加强板部位问题更突出,电泳漆膜表面粗糙异常没有明显的规律。

2.2 原因分析

引起电泳漆膜外观粗糙异常现象的影响因素有很多,最常见的原因有底材表面质量差、磷化膜不均匀、粗糙、电泳槽液颜基比过高、电泳施工电压偏高、槽液溶剂含量异常、槽液pH过高等。通过对前处理脱脂槽液、表调槽液、磷化槽液、电泳槽液等工艺参数进行检测确认,发现除电泳槽液pH异常升高外,其余参数均在工艺要求范围内。对涂装过程进行排查,排除了电泳涂料、极间距、循环泵转速、磷化渣、水洗槽、电泳槽液污染等原因导致的电泳漆膜外观粗糙。

2.2.1 底材表面质量差

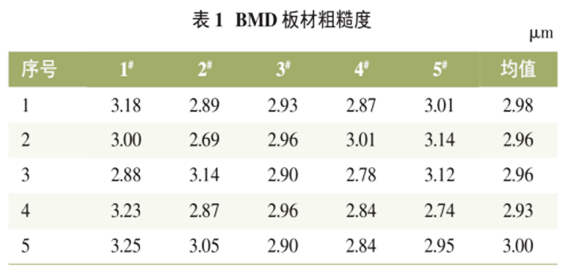

重卡车架采用水洗抛丸板,按Q/JQ16427《BMD板材电泳涂装技术要求》,BMD 板材外观不应有影响电泳涂装后的外观质量缺陷,不应有影响漆膜附着力的氧化膜,表面粗糙度 Ra(0.8mm测长)要求均值3.0μm,最大值<3.5μm,涂油量5g/㎡。现场对BMD板材进行外观检测,其中粗糙度Ra检测数据见表1。

重卡车架BMD板材粗糙度均符合标准要求,未发生异常波动,板材表面无氧化皮等外观质量缺陷,涂油量≤5g/㎡,满足标准要求,故底材表面质量不是电泳涂膜粗糙的主要原因。

.

2.2.2 磷化膜结晶差

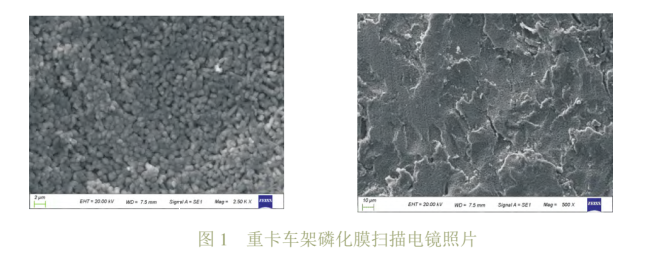

磷化膜的功能是提高涂覆在其上的电泳漆膜的附着力和耐蚀性,磷化膜结晶要求均匀致密,尺寸<8μm,进一步分析磷化是否对电泳漆膜表面粗糙产生不良影响。采用车架纵梁冲孔边角料在车架现场随线制备了磷化膜,对磷化膜进行扫描电镜SEM分析。扫描电镜图片如图1所示,发现磷化膜为粒状,结晶均匀致密,结晶尺寸2~3μm,成膜质量合格,均符合标准要求,未发生异常波动,故磷化膜质量不是车架电泳漆膜粗糙的主要原因。

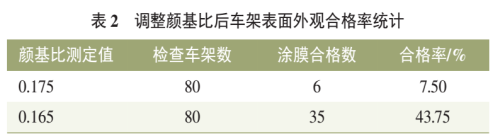

2.2.3 颜基比失调

电泳涂装的颜基比指电泳漆、槽液或漆膜中的颜料与基料(树脂)之比,电泳槽液和新配的电泳原漆槽液颜基比应是相同的,但在电泳过程中,颜料和树脂不定按照原配比沉积到被涂物上,因而产生槽液、漆膜和原漆三者的颜基比不相同的现象,电泳槽液颜基比失调易产生缩孔粗糙、失光等漆膜弊病,影响漆膜性能,因此需要定期检测槽液颜基比,按检测结果添加乳液或色浆调整槽液的颜基比。电泳槽液颜基比技术要求在0.14~0.20范围内,按照Q/JQ11219.4《涂料灰分、颜基比测定方法》进行检测,颜基比虽在工艺要求范围内,但是在明显升高,通过调整颜基比范围,使其降低至0.165左右,发现车架外观糙合格率由7.5%提升至43.75%(见表2),故颜基比失调为电泳漆膜外观的主要影响因素。

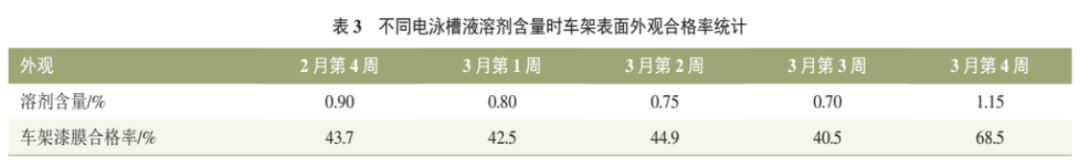

2.2.4 溶剂含量低

电泳槽液中的溶剂对电泳漆树脂起助溶作用,助溶的过程分为渗透、溶胀、溶解3个过程,助溶作用的大小主要由助溶剂和电泳涂料树脂的结构和极性等因素决定。溶剂可以提高电泳槽液的稳定性,溶剂的添加能够促进电泳漆膜的流平性能,从而可提高电泳漆膜的外观品质。溶剂还可以调节电泳涂膜厚度,不同类型的电泳漆有其适应的助溶剂,且助溶剂的组成、配比都需要在一定的范围内,只有这样才能保证电泳漆膜有持久稳定外观质量。车架现场电泳槽液溶剂含量要求在0.5%~1.5%范围内,按照Q/JQ11219.10《电泳涂料溶剂含量测定方法》进行检测,结果见表3。

结果显示电泳槽液溶剂含量偏低,提高溶剂含量可以一定程度降低外观不良的发生率,故溶剂含量低为影响因素。

现场电泳槽液溶剂含量虽在工艺要求范围内,但是整体偏低,提高溶剂含量可以明显降低电泳漆膜外观缺陷的发生率。2021年3月第4周一次性补加600kg溶剂,提高溶剂含量0.3%,漆膜外观问题明显改善,车架漆膜合格率由40%提升至68%。

2.2.5 细菌含量超标

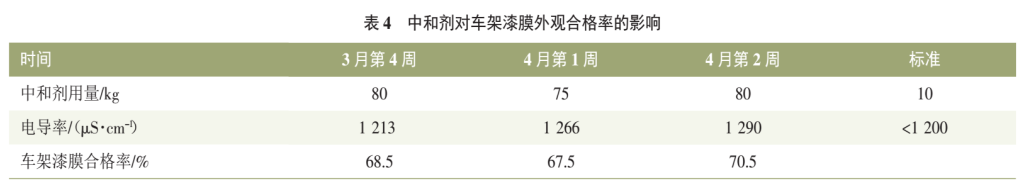

通过对现场电泳槽液工艺参数进行检测,发现电泳槽液pH异常升高,对电泳槽液、UF液细菌含量检测,细菌含量<103 CFU/mL表示槽液正常未长菌。菌含量检测结果显示,细菌含量超过106CFU/mL。槽液细菊含量超标,细菌孳生,细菌分解污染槽液,导致电泳槽液 pH异常升高,通过添加中和剂控制pH,中和剂使用量增高,电泳槽液电导率上升,电解过程电极反应剧烈,电沉积异常上膜,漆膜破损,导致电泳漆膜外观变粗糙,结果见表4。

电泳槽液长菌是电泳漆膜粗糙的主要原因。

排放超滤液,电泳槽液电导率下降至1100μS/cm,电泳漆膜外观合格率由70.5%提升至 92.0%。

.

3.1 提高电泳槽液溶剂含量

针对溶剂含量低,补加600kg溶剂,溶剂含量由0.88%提升到1.18%;每周补加溶剂225kg,维持溶剂含量为(1.1+0.1)%。

3.2 调整电泳漆颜基比

针对颜基比失调、颜基比高,补加乳液,降低颜基比。一次性加入乳液3t,提升固体含量同时降低颜基比,固体含量由15%提升到16%,将颜基比由0.168降低到0.153;调整加料比,将乳液和色浆加料比由5:1调整为6:1,维持颜基比为0.14~0.16。

3.3 槽液杀菌

按调整后的槽液杀菌方案实施槽液杀菌,杀菌剂由原来的卡松调整为百杀得,原杀菌剂仅加入阳极液槽。此次各槽(电泳槽、UF 液槽、纯水槽、阳极液槽) 加入杀菌剂0.1%(槽容积)的百杀得;1周后再加入1次强化杀菌。杀菌效果良好,pH未见异常升高,中和剂用量由80kg降低9kg,中和效果良好。通过以上措施的实施,车架电泳漆膜外观平整光滑,满足产品品质要求。

.

目前,车架采用丙烯酸树脂和环氧树脂冷拼的底面合一电泳漆,电泳漆膜具有防腐和耐老化性能,产品配方设计丙烯酸树脂、环氧树脂、颜料按照一定的配比沉积到被涂物上,但在实际电泳过程中,颜料和两种树脂不一定按照原配比沉积到被涂物上,所以对于车架电泳槽内的电流、电压、固体含量、pH、电泳温度以及电泳槽附加设备的正确使用、电泳槽液的维护是决定电泳涂装成败的关键。车架电泳涂装要取得优异的电泳漆膜,必须在生产过程中对人、机、料、法、环、测等各个环节进行把关,防止涂装过程的失效。