电气装备涂装工艺

时间:2025-02-24

1. 碳钢厚板件:自动抛丸→清理→富锌漆自动喷涂(8-15μm 做短期防锈)→烘烤(设定 80℃) →冷却→下件; (与集装箱前处理工艺及性质相同)

2. 薄板件(热轧板/冷轧板)→预脱脂→脱脂→水性→水性→硅烷→烘干→下件;(部分侧顶板会做喷粉,组装后仍会做后续喷漆)

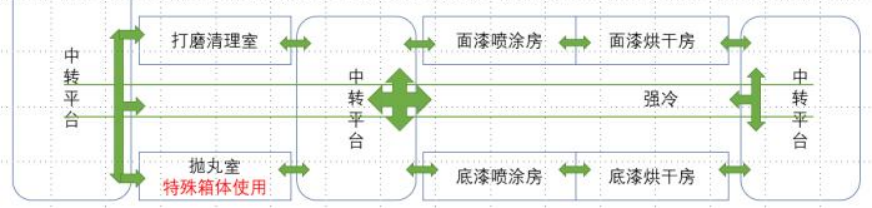

前处理(镀锌件/硅烷件/不锈钢件/抛丸锌粉件)→锈迹部位局部打磨(80 目)→压缩空气吹气清理→底漆喷涂(317 老枪嘴)→底漆流平 10-15min→底漆烘烤(设定 60℃/60-75min)→冷却 30min→底漆漆膜表面打磨清理(80 目)→ 面漆喷涂(枪嘴 517)→流平 10min→面漆烘烤(设定 60℃/50-60min)→冷却→检测修补(砂纸 80 目)→ 下线

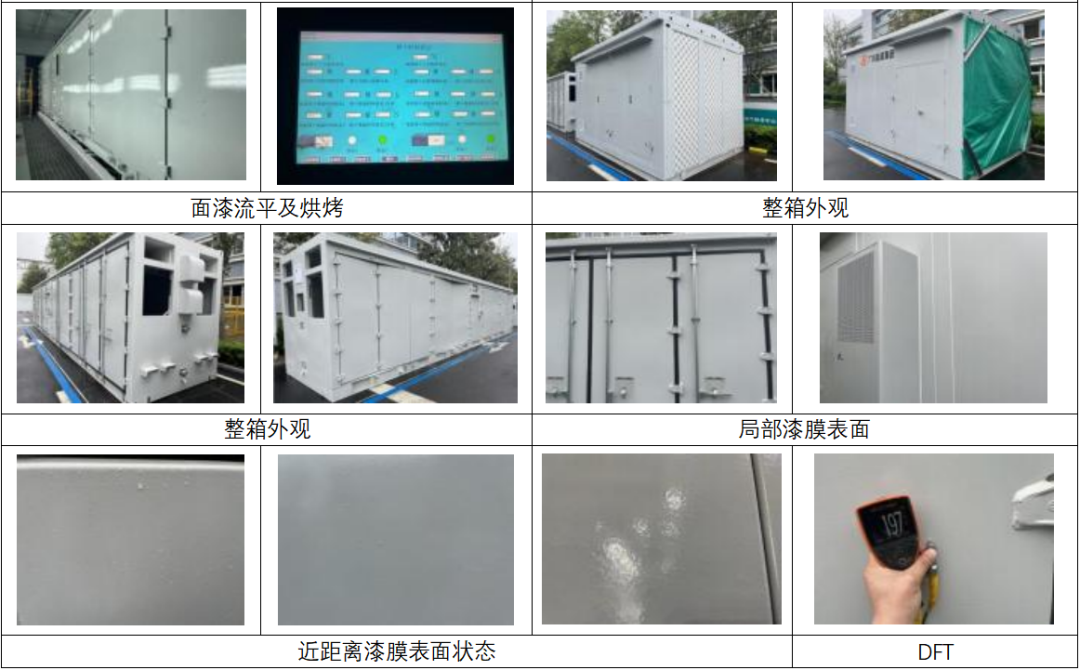

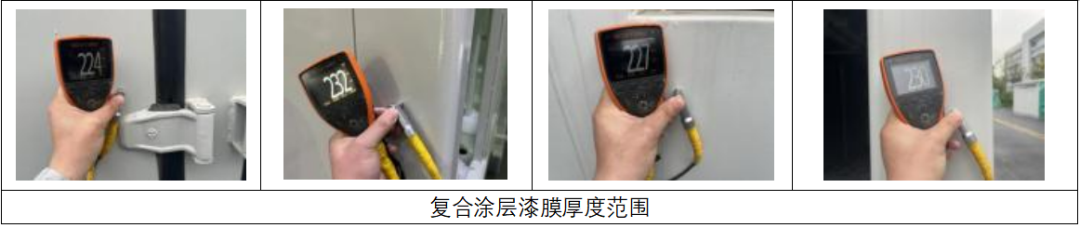

1. ISO12944 技术标准 C3 要求:环氧底漆 70-110 μm(现场实际喷涂膜厚 90-130 μm),一次成膜单枪干膜厚度约 65μm,底部起枪一上一下须达到漆膜厚度;聚氨酯面漆 50 μm(现场实际喷涂厚度 40-60 μm),一次成膜底部起 枪一上一下须达到漆膜厚度;

2. ISO12944 技术标准 C4 要求:环氧底漆 150 μm(现场实际喷涂膜厚约 170 μm),二次成膜单枪干膜厚度约 100 μm(涂层间隔约 10min),单次成膜厚度>200 μm(一次成膜底部起枪一上一下须达到漆膜厚度);聚氨酯面漆 50 μm(现场实际喷涂厚度 40-60 μm),一次成膜底部起枪一上一下须达到漆膜厚度;

3. ISO12944 技术标准 C5 要求:环氧富锌漆 80-100 μm(现场实际喷涂膜厚约 100-120 μm),一次成膜单枪干膜厚 度约 65μm,底部起枪一上一下须达到漆膜厚度;环氧底漆 150 μm(现场实际喷涂膜厚约 170 μm),二次成膜单枪 干膜厚度约 100 μm(涂层间隔约 10min),需求单次成膜厚度>200 μm(一次成膜底部起枪一上一下须达到漆 膜厚度);聚氨酯面漆 50 μm(现场实际喷涂厚度 40-60 μm),一次成膜底部起枪一上一下须达到漆膜厚度;

4. 工件种类:铸造件、热轧板、不锈钢、冷轧板;

5. 涂料复涂面种类:锌粉涂层、硅烷涂层、镀锌涂层、粉末涂层。

| 工序 | 作业内容 | 技术要求 |

| 抛丸 |

前处理自动抛丸(类似集装箱) |

钢砂直径 1.0mm |

| 清理 |

压缩空气吹 |

目测无明显灰尘杂质 |

|

预热 |

无 |

无 |

|

底漆喷涂 |

手工喷枪喷涂,箱内外整箱; 喷枪与工件表面距离约800mm |

漆膜厚度达标,工件漆膜表面光滑 无流挂、漏 喷等明显瑕疵。 |

|

底漆流平(烘房内进行) |

约 10-15min |

|

|

设定 60 度℃,工件 40-55℃/低膜厚 C3标准60min、高膜厚C4标准 75min |

出烘干房时漆膜不粘手、手扣不掉漆 |

|

|

冷却 |

常温冷却 30min |

|

| 面漆喷涂 |

手工喷枪喷涂,箱内外整箱喷涂; 喷枪与工件表面距离约 400mm |

达到实干、80 目砂纸打磨不粘砂纸呈现粉末状态 |

|

面漆流平 |

10min |

|

|

面漆烘干 |

设定 60 度℃, 工件40-55℃/50-60min |

出烘干房时漆膜不粘手、手扣不掉漆 |

|

冷却 |

常温冷却 15min |

达到实干、满足后续修补工作

|

|

修补 |

针对漆膜缺陷部位进行修理 |

80 目砂纸打磨后、压缩空气可吹掉不粘在箱体上 |

| 下件 |

专用工装 |

对直接接触的位置附垫海绵或者泡沫作防护 |

.

漆膜极限流挂:

1. C3 标准底漆漆膜厚度为一次成膜,漆膜厚度指标为 110μm(现场实际 130μm),考虑死角位及重复交枪 部位厚度、单次成膜干膜厚度≥200μm;面漆漆膜厚度指标为 50μm(现场实际 40-60μm),单次成膜 干膜厚度≥80μm;

2. C4/C5 底漆漆膜厚度标准 150μm(现场实际 170μm) ,考虑死角位及重复交枪部位厚度、两次成膜干膜 厚度≥255μm(涂层间隔约 10min) ,可以期望可以满足一次性成膜。

漆膜厚度:

1. ISO12944 技术标准 C3 要求:环氧底漆 70-110 μm,聚氨酯面漆 50 μm;

2. ISO12944 技术标准 C4 要求:环氧底漆 150 μm,聚氨酯面漆 50 μm;

3. ISO12944 技术标准 C5 要求:环氧富锌漆 80-100 μm,环氧底漆 150 μm,聚氨酯面漆 50 μm。

漆膜干燥:

1. 底漆烘烤后出烘房是漆膜不粘手、手扣不掉漆,冷却30min后满足 80 目砂纸打磨不粘手呈现粉末状,面 漆烘烤后出烘房是漆膜不粘手、冷却 15min后满足修补;